スピンコーターとは

What is a spin coater?

スピンコーター(Spin Coater)とは、スピナー(Spinner)とも呼ばれ、一般に平坦な塗布対象物の上面に、コーティング液を乗せた後、高速回転させることにより発生する遠心力を利用して薄膜をつくる装置です。スピンコーティング(Spin Coating)は、液相を乾燥させるウェットプロセスコーティングの一種で、平坦なコーティング対象物に限られますが、非常に膜厚偏差の少ない成膜が可能です。

スピンコーティングの成膜の流れ

製膜の流れは、大きく三つの工程に分かれます。

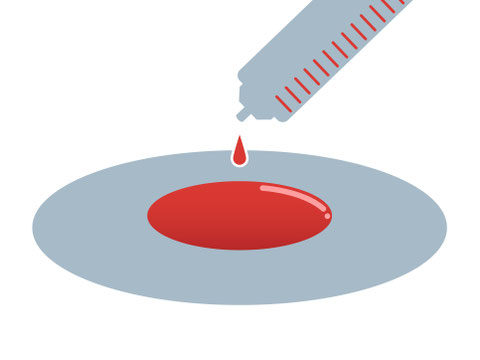

1)コーティング液の吐出工程

スピンコーターのステージ上に、塗布対象物を固定し(真空チャック)、中心付近にコーティング液を垂らします。吐出にはピペットや自動ディスペンサなどを用います。吐出量は、塗布対象物のサイズにも寄りますが、数CCから多くて数十CCです。最初は対象物全面に拡がるように垂らしていき、徐々に液量を少なくする工程をお勧めします。

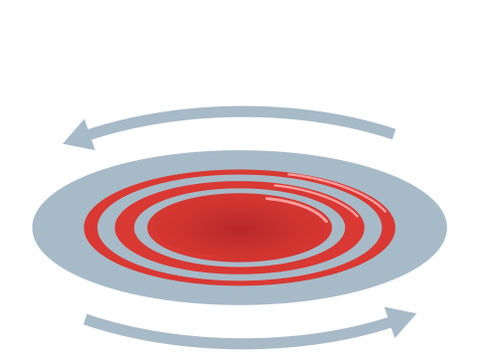

2)回転処理工程

ステージを回転させ、徐々に回転数を上げ、コーティング液を遠心力で除去します。コーティング液が遠心力で除去されるに伴って、粘度が上昇していき、コーティング液が動かなくなります。最終的な回転速度は、1,500rpm~5,000rpmが通常です。回転速度が速く時間が長いほど薄い膜が得られます。

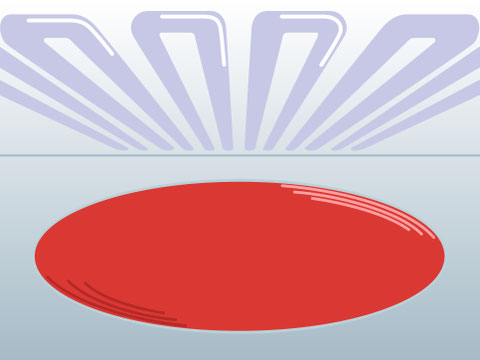

3)乾燥/硬化工程

その後、スピンコーターからワークを外し、熱風乾燥炉や紫外線硬化装置を用い、溶媒を除去するもしくは紫外線硬化させ、薄膜を作成します。スピンコーティングの特性として、他のウェットコーティングと異なりほとんどの溶剤成分が遠心力で除去されるため、最終工程による膜厚の変化は非常に小さくなります。

スピンコーティングの特長

他のコーティング手法と同様にスピンコーティング自体のメリット・デメリットがあります。コーティング装置自体は、高速回転する機構がメインな為、コンパクトにすることができ、以前より、研究開発分野や生産工程で使用されてきました。

メリット

・ナノオーダーの薄膜から数10ミクロンまで幅広い厚みの成膜が可能

・ドライプロセスコーティング技術と比べ、真空を使わない為、成膜コスト、成膜スピードに優位性がある

・塗布液を比較的少量に抑えることが可能

デメリット

・遠心力でほとんどのコーティング液をロス

・複数枚の処理が不可能で、連続生産可能なロールコーターや複数枚同時処理可能なディップコーターに比べ生産性が低い

・平坦な基材にしか塗布できない

・大面積のコーティングに向かない

膜厚を決めるパラメータ

スピンコーティングによる成膜は、回転速度とワーク上の液の厚さ、液の動粘度、回転時間に関係し、一般的に回転速度が速いと薄い膜になり、遅いと厚い膜になります。回転から一定時間経過後、液の厚さは回転速度に応じた膜厚に収束します。

回転速度について

回転速度はスピンコートにおいて重要な要素の1つです。スピンコートによる塗工の膜厚は、塗布液の量や粘度、密度、そして回転速度で決まります。大抵の場合、膜厚は一連の動作の中で最高回転速度の時の厚さとなります。この時、回転時間を長くしても最終的にある一定の膜厚に収束していきます。更に、スピンコートにおいて最も重要なことは回転速度の再現性です。回転の速度精度のブレは同じコーティング作業において再現性が得られず、異なった成膜結果をもたらす可能性があります。

ステップについて

スピンコートによるコーティングにおいて、速度変更が可能なステップ数は必要になります。低速回転で液を行き渡らせ、高速回転とその回転を継続させることで膜厚を調整しワーク表面を乾燥させる処理を行います。一般的には、低速回転からターゲット膜厚が得られる高速回転の2ステップ処理で行われます。複雑なステップを必要とするケースには、カスタマイズ等で対応しております。

熱について

スピンコーティングにおいて、塗布する液体の温度は膜厚に大きな影響を及ぼします。その理由は、液温が上昇することにより粘度が上昇し、塗れ広がりや最終的な膜厚に変化が生じるためです。そのため、スピンコートでは如何に温度変化をせずにコーティング処理ができるかが重要となります。

液温が上昇する原因は主に2つあります。

- 温度が変化した状態で試料に液滴してしまうこと。

- 連続でのコーティング処理により装置側に熱発生して籠り、ステージ表面の温度も上昇し液滴した塗布液に熱が伝達してしまうこと。

1. については液滴の際に液温を一定にして頂くことで解決できます。

2. については短時間の使用であれば問題ありませんが、ある程度連続してコーティング処理を行う場合、装置側で装置内部の排気を取る等の機能が備わっている必要があります。あすみ技研は装置内の排気機能を備えたスピンコーティング装置のご用意もございます。

理論膜厚について

回転しているワーク上の液が遠心力と粘性力で釣り合っていると仮定し、ニュートンの粘性法則から遠心力方向の速度と流量を求め、膜厚の時間変化の関係式を導出すると、理論上以下の式が成り立ちます。

t :時間 [sec]、 :動粘度 [cStまたは/sec]

ν:動粘度 [m2/sec]、 μ:粘度 [Pa・s]、 ρ:密度 [kg/m3]

膜厚をコントロールする場合、上式を用いて回転速度と回転時間を調整することで、目的とする膜厚を成膜します。

※1 上記の関係式は、ワーク上部表面全てに液がある前提で導出しています。

液滴が微小量の場合、結果が異なる場合があります。

※2 上記の関係式は、ウェットコート時の場合となり、液膜が乾燥後は更に薄くなります。

参考文献 Emslie, A.G.“Flow of a Viscous Liquid on a Rotating Disk” Journal of Applied Physics 29(1958), 858-862

実際の膜厚調整方法

スピンコーターで膜厚を調整することは難しくはありません。しかし、膜厚をコントロールするにはいくつか重要な要因があり、その要因を考慮した調整をする必要があります。以下にその要因について説明します。

要因①:回転速度

回転速度が速いほどワーク上の液量は減り、膜厚は薄くなる。反対に、回転速度が遅いほどワーク上の液量は残り、膜厚は厚くなる。

要因②:キープ時間

回転速度と同様に、キープ時間が長いほどワーク上の液量は減り、膜厚は薄くなる。

キープ時間が短いほどワーク上の液量が残り、膜厚は厚くなる。

しかし、回転速度に応じた膜厚に収束していくため、膜厚は薄くなり続けはしない。

要因③:液の粘度

使用する塗工液の粘度が高いほど膜厚は厚くなりやすくなる。

逆に液の粘度が低いほど膜厚は薄くなりやすくなる。

要因④:液の蒸発速度

液の蒸発速度が速いほど粘度が上昇し膜厚が厚くなる。

蒸発速度が遅いほど粘度が上昇しづらくなる。

上記要因のうち「液の粘度」と「蒸発速度」については、連続してコーティング処理をすることで ほぼ同等であると言えます。そのため、コーティング処理における膜厚の調整には「回転速度」と「キープ時間」の設定を上手く調整することで目的とする膜厚に近づけていきます。

※なお、回転速度とキープ時間による膜厚のコントロールには限度があり、その場合は塗工する液側で調整する必要があります。

利用事例

代表的な利用用途としては、半導体の製造におけるリソグラフィ工程でのシリコンウエハーへのレジスト塗布、DVDやBlue-ray Disc等記録媒体の製造工程に利用されます。